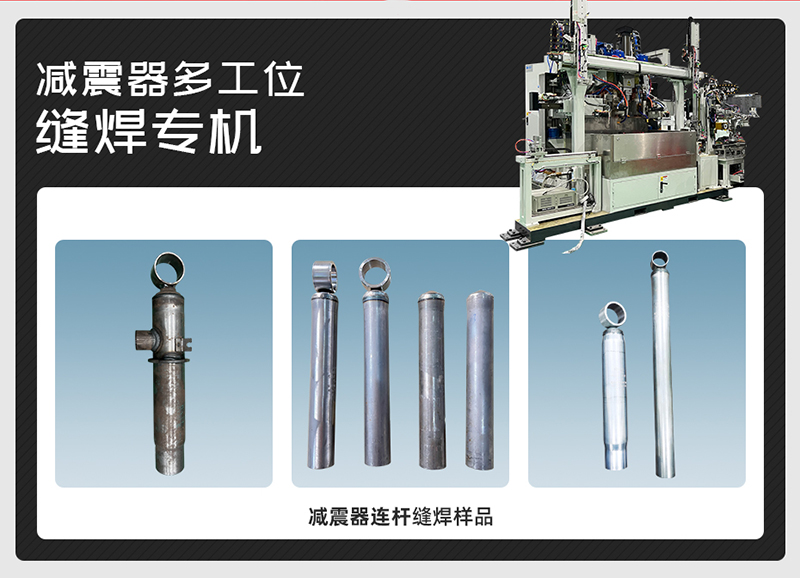

减震器多工位缝焊专机伺服夹紧机构,满足多品种产品自动适配。多工位转台机构,节拍提升 20%词服升降机头,适配不同长度的筒体,满足自动调换程序。

一、客户背景及痛点

浙江ZY公司是国内最早从事汽车悬架系统减震器生产的企业之一,具有二十多年的汽车悬架系统减震器的业务历史,主要配套各大主机厂及后市场减振系统,近期接到多个新能源汽车减震器订单,在前期小批量生产时有以下问题:

1.减震器的型号种类较多,在不同直径的切换时需要人工调整夹紧位置,人工劳动强度大且调整位置不精准;

2.新品产量较大,在匹配产线时缝焊的节拍较长,为瓶颈工位;

3.现有设备无法适配不同长度的减震器,换产时需要更换下支撑部分;

4.现有缝焊机在量产时常出现焊缝宽度不一致,甚致虚焊的情况引起质量事故;

5.新产品有二维码和条形码,手工线无法将数据上传工厂的MES系统;

以上5点问题客户非常苦恼,一直找不到解决的办法。

二、客户对设备要求高

ZY公司前期生产遇到问题后,经客户厂介绍在2023年5月找到我们协助开发解决,和我们的项目工程师讨论,并提出定制如下要求的专用设备:

1. 左右夹紧机构采用伺服结构;

2. 设备采用多工位形式,上管和缝焊同时进行,节拍不于15秒/件;

3. 设备采用伺服升降,满足不同长度筒体的适配;

4. 采用中频直流电源,确保焊缝的品质;

5. 设备增加二维码和条形码扫码枪,将相关数据采集后关联起来并同步传输到工厂MES系统。

根据客户所提的要求,现有的设备根本无法实现,怎么办?

三、根据客户需求,研发减震器多工位缝焊专机

根据客户所提各项要求,公司研发部、工艺部、项目部共同召开了新项目研发会议,一起探讨工艺、结构、电气控制、检测等,列出关键风险点、并逐个做出了解决方案,确定了基本方向和技术细节如下:

1、工艺确认:赢咖7注册工艺工程师以最快的速度做了工艺验证,并进行方案模拟仿真,经过双方的探讨,达到了ZY公司的技术要求,确定了中频逆变直流的缝焊专机方案,最终选型减震器多工位缝焊专机;

2、焊接自动化方案:研发工程师和方案工程师一起沟通并根据客户要求,确定了最终的减震器多工位缝焊专机的方案,由多工位转台、自动伺服升降、自动伺服夹紧、缝焊机构、中频逆变直流电源等机构组成;

3、整站设备方案优势:

1)左右机构采用伺服夹紧,满足多品种产品的自动适配,无需手工调整位置和压力;

2)设备用用多工位转台机构,将上下料和缝焊过程同时进行,节拍控制在12秒/件,提升了20%的节拍;

3)伺服升降机头,适配不同长度的筒体,满足自动调换程序;

4)采用中频逆变直流电源,确保焊缝质量100%合格;

5)增加二维码和条形码的扫码枪,并将关联的焊接数据同步传输到工厂MES系统。

4、交货期:40个工作日。

赢咖7注册把上述技术方案、细节和ZY公司详细讨论,最终双方达成一致后签订了《技术协议》,作为设备研发设计、制造、验收的标准,并于2023年6月与ZY公司签订了设备订货合同。

四、快速设计、按时交货、专业的售后,得到客户的好评!

在确定设备技术协议、签订合同后,赢咖7注册的项目经理第一时间开生产项目启动会,确定了机械设计、电气设计、机械加工、外购件、装配、联调时间节点和客户来厂预验收、整改、总检和交货时间,并通过ERP系统有序的排发各部门工单、督促跟进各部门的工作进程。

时间过的很快,40个工作日很快就过去,ZY公司定制型减震器多工位缝焊专机经过老化试验完工了,经过我们专业的售后工程师在客户现场一周的安装调试和技术、操作、维护培训,设备已正常投入生产并全部达到了客户的验收标准。

ZY公司对该减震器多工位缝焊专机实际生产和焊接效果非常满意,帮他们解决了焊接效率问题、改善了产品品质、节省了人工成本并促进了智能化工厂的实施,给予我们赢咖7注册极大的认可和好评!

五、满足您的定制要求是赢咖7注册的成长使命!

客户是我们的导师,您需要焊接什么材质的产品?需要什么焊接工艺?什么焊接要求?需要全自动的、半自动的、还是流水线?请尽管提出来,赢咖7注册都可以为您“研发定制”。