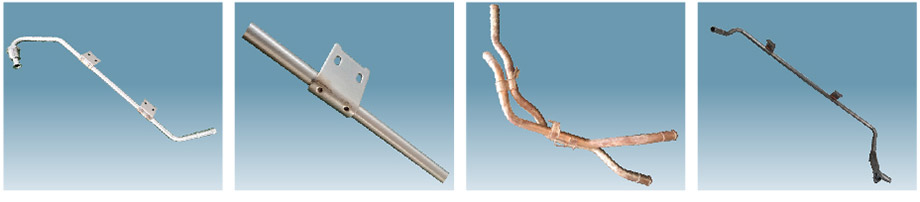

| 燃油杯凸焊 | 燃油分配管凸焊 | 燃油分配管凸焊 | 燃油分配管凸焊 |

| 燃油分配管凸焊 | 燃油轨支架凸焊 | 燃油加注管支架凸焊 | 燃油加注管支架凸焊 |

| 上海大众 | 上海汇众 | 上海通用 | 长安汽车 |

| LG电器 | 大金空调 | 海尔电器 | 美的电器 |

| 本特勒 | 本特勒 | 江南嘉捷电梯 | 康力电梯 |

| 燃油分配管凸焊 | 燃油分配管凸焊 | 燃油分配管凸焊 | 燃油加注管支架凸焊 |

| LG微波炉凸焊生产线 | 安特汽车电器自动焊接线 | 本特勒热成型钢螺母凸焊生产线 | 常熟开关银触点焊接线 |

赢咖7自动化设备有限公司

联系电话:400-8333-566 手机:13584861532

传真号码:0512-68386692

QQ:2207676482、183829222

邮箱:agera@anjiazdh.com

地址:苏州市相城区太平工业园区诚泰路1号

手机:13584861532

传真:0512-68386692

QQ:2207676482

地址:苏州市相城区太平工业园区诚泰路1号