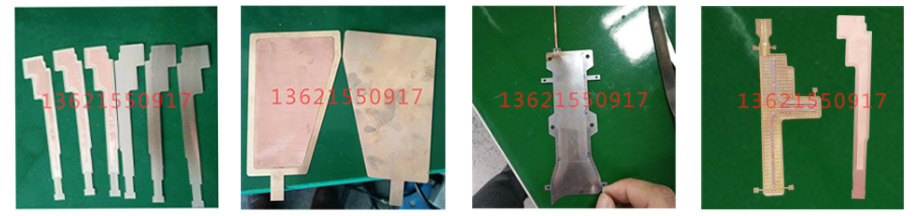

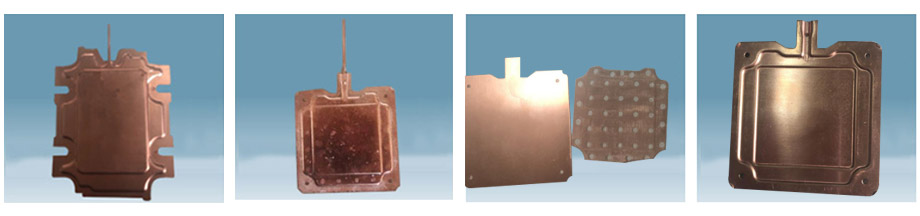

| VC均温板铜网点焊 | 手机均温板铜片点焊 | 5G基站均温板铜网点焊 | 5G基站均温板铜片点焊 |

| 铜网铜片均温板点焊 |

| 吉利汽车 | 上海大众 | 上海汇众 | 上海通用 |

| LG电器 | 安道拓 | 本特勒 | 苏斯帕 |

| 常熟开关 | 东山钣金 | 台达电子 | 伊顿电气 |

| 5G基站均温板点焊 | 5G基站均温板点焊 | 5G基站均温板铜网点焊 | 5G基站均温板铜片点焊 |

| LG微波炉凸焊生产线 | 安特汽车电器自动焊接线 | 本特勒热成型钢螺母凸焊生产线 | 常熟开关银触点焊接线 |

赢咖7自动化设备有限公司

联系电话:400-8333-566 手机:13584861532

传真号码:0512-68386692

QQ:2207676482、183829222

邮箱:agera@anjiazdh.com

地址:苏州市相城区太平工业园区诚泰路1号

手机:13584861532

传真:0512-68386692

QQ:2207676482

地址:苏州市相城区太平工业园区诚泰路1号