客户公司是生产家电,其中微波炉主要出口欧美国家,其对品质要求很苛刻。由于产能的提升及人员成本的增高,需将原微波炉壳体焊接设备改为半自动焊接生产线。

原单机焊接设备有如下问题:

1、效率低:工件体积较大,每个工位衔接不够紧凑,使其效率低;

2、工件定位难度大:材料薄,容易变形,定位难度大且需避位处多,在工作工程中定位占用时间多;

3、产线需要人员多:目前是一条产线为9人,人员管理及成本高;

4、良品率:设备老旧,工艺比较落后加之人为因素影响大,所以产品质量波动较大,常常发生焊接产品外侧焊接点虚焊或者产品漏焊的情况;

5、焊接产品外观要求高:焊接夹具或者电极不合理,造成焊接时工件容易碰伤或者划伤;

6、设备占地面积大:设备工序不合理,占地面积大;

以上五点问题,客户很头痛,一直要找解决办法。

根据产品特点和过往经验,客户和我们的销售工程师讨论后对新定制设备提出了如下要求:

1.针对产品度对焊接工艺及节拍分析后给出采用自动化设备与人工焊接结合的生产线方式;

2.在不增加很多投入成本的同时,通过增加机械手和转台的方式,把相邻两个工位由自动化设备连接起来;

3、把原来有一台设备焊接两次的工位采用自动化衔接,使用两台焊接设备同时焊接,这样缩短单工位的时间;

4.设备节拍:13秒/点;

5.解决工件固定:尺寸偏差小于0.25mm;

6.成品率需达到99.9%;

7.解决产品划伤问题;

8.把产线人员由原来的9人减少到5人;

根据客户所提的要求,按常规的凸焊机和设计思路根本无法实现,怎么办?

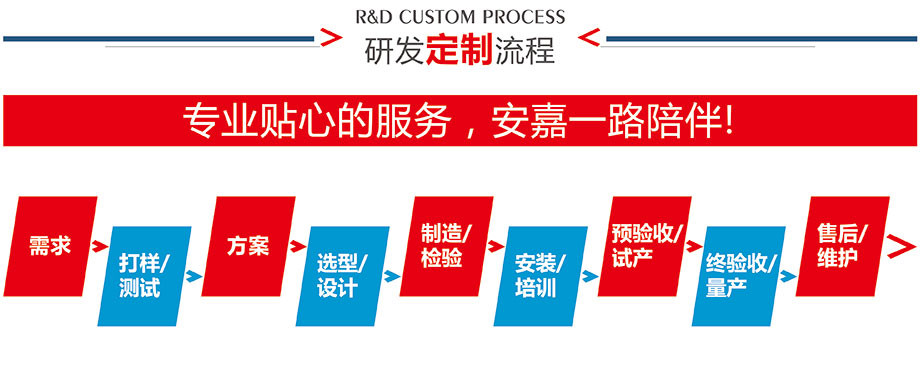

根据客户所提各项要求,公司研发部、焊接工艺部、销售部共同召开了新项目研发会议,一起探讨工艺、夹具、结构、馈电方式、检测和控制方式,列出关键风险点、并逐个做出了解决方案,确定了基本方向和技术细节如下:

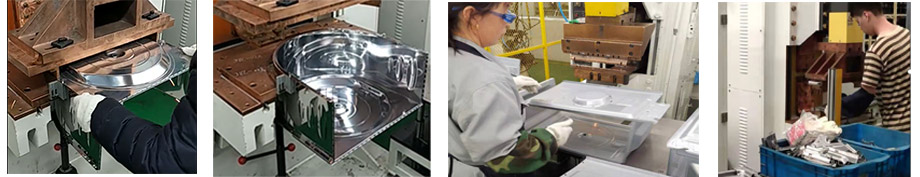

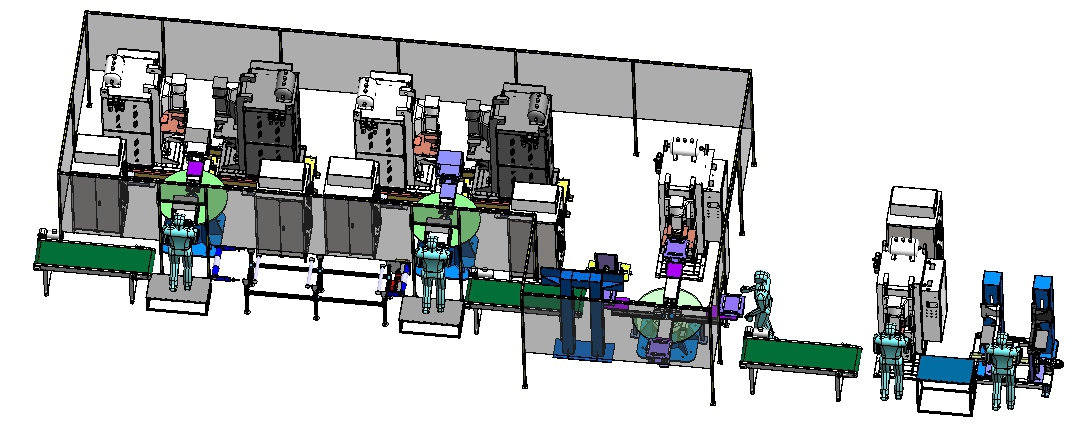

1、根据以上要求,我们基本确定了方案,工序为:折弯—人工焊接小件—人工上料自动焊接短边—自动焊接长边—机械手自动下料—焊接短边—焊接门轴:

2、设备选型及夹具定制:根据客户所提供的工件及尺寸,我们焊接工艺师和研发工程师一起探讨并针对各个产品部件及焊接要求不同分别在客户原来的基础上优化选出的机型: ADR-20000,同时根据每个产品设计定制不同的焊接定位夹具、搬运机构、旋转机构,保证了产品的焊后的牢度,保证焊接品质,提高焊接效率

3、整体设备的优势:

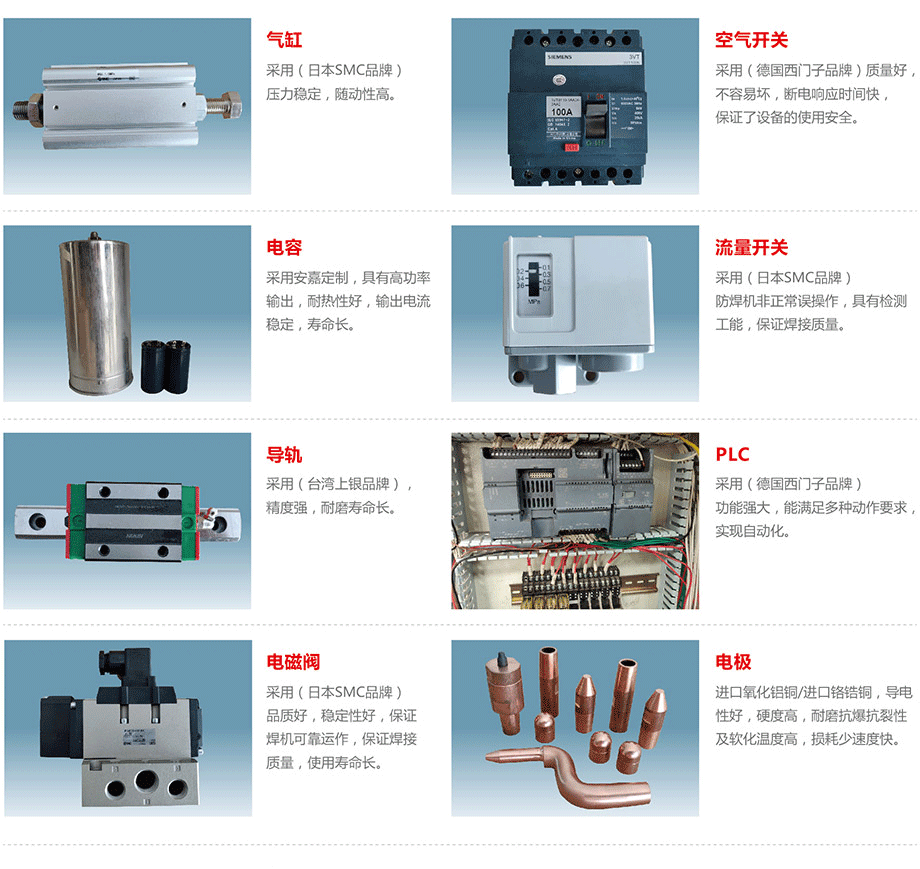

1)、成品率高:焊接电源采用储能焊接电源,放电时间短、爬升速度快、直流输出,保证了产品的焊后的牢度问题,保证焊接品质,大大提高生产效率;

2)、解决了产品焊接定位:解决工件上件及定位问题,人工可以快速定位同时防错;

3)、设备稳定性高,数据可追溯,可对ERP:设备采用核心部件全部进口配置,设备焊接电源采用国际品牌并用我司自主研发的控制系统,网络总线控制、故障自诊断,保证了设备的可靠性和稳定性,焊接全过程可追溯,并可以ERP系统对接;

4)、焊接效率高:采用自动化和人员相结合的方式,产能大大提高,节拍实现了13S/台;

5)、减少人工,降底了人工成本:根据客户要求,我们进行了工位优化,原来需要9人现只需5人,减少了4个人工,降低了人工成本;